Produkte Unsere Rohrprodukte im Überblick

Mehrkammer Rohrfaltmaschinen RFL

Gefaltete Mehrkammerrohre aus mehreren Bändern

Gefaltete Mehrkammerrohre halten unaufhaltsam Einzug in die Wärmetauscherentwicklung. Im Vergleich zu extrudierten Profilen bieten sie bei gleichen Festigkeitsdaten erhebliche Vorteile hinsichtlich der Korrosionsbeständigkeit und der Möglichkeiten des Produktdesigns. So können durch die Verwendung von zwei Bändern unterschiedliche Materialstärken für Rohrstege und Rohraußenwand realisiert werden. Waren bisher nur Standardprofile verfügbar, sind beim Einsatz der neuen Technologie vielfältigste Geometrien realisierbar.

Highlights der RFL Rohrfaltmaschinen

Die RFL Rohrfaltmaschinen gelten als weltweit erste prozessfähige Lösung zur 24/7-Produktion von gefalteten Mehrkammerrohren unter industriellen Bedingungen. Bekannte Highlights aller Schöler Maschinen, wie z.B. das kompakte und ergonomische Design, der modulare Aufbau, das bewährte Werkzeugwechselprinzip sowie eine intuitive HMI-Benutzerführung sind selbstverständlich auch in dieser Maschinenreihe zu finden. Im Produktionsprozess von 2- oder 3-teiligen Mehrkammerrohren stehen zudem Themen wie intergierte Entfettung, Innen- und Außenbefluxung, abfall- und deformationsfreier Schnitt sowie automatisierte Verpackung auf der Tagesordnung.

Rohrfaltmaschinen RF

Konkurrenzlos hohe Qualitätsstandards

Die Entwicklung der neuesten Generation von RF Rohrfaltmaschinen unterstreicht einmal mehr die Kompetenz in Sachen dünnwandiger, rollgeformter Rohrprofile, mit der Schöler seit Jahrzehnten seine Kunden beeindruckt. Als neu konzipierte Serien-Maschine überzeugt die aktuelle RF Generation besonders durch die hohe Produktionsgeschwindigkeit, ein erneut verbessertes Präzisionsniveau und eine maximale Effizienz in Bezug auf Flexibilität und Wechselfähigkeit. Bedingt durch die clevere Modul-Bauweise verfügt die RF über ein ausgezeichnetes Individualisierungspotential. Das neue Erscheinungsbild visualisiert auch bei den Rohrfaltmaschinen den hohen Schöler-Anspruch an Präzision, Wertigkeit und Ergonomie.

Effiziente Rollensatzauslegung

Kein Rohrprofil gleicht dem anderen. Ein sicherer Prozess zur Rollensatzauslegung ist somit der Schlüssel zum Erfolg, jeden Auftrag schnell und effizient ausführen zu können. Die Schöler Ingenieure verfügen selbstverständlich über diese Schlüsselfähigkeiten. Zum Einsatz kommt ein dreistufiger Prozess, der durch verschiedenste Simulationsmethoden garantiert zu einem verlässlichen Konstruktionsergebnis führt. Bereits während der Konstruktionsphase können kritische Umformschritte lokalisiert werden, wodurch ein rechtzeitig korrigierender Eingriff möglich ist. Detaillierte Informationen über Spannungsverläufe im Profil geben zudem schon frühzeitig Auskunft über die später im Produktionsprozess zu erwartenden Ergebnisse. Das spart Zeit und reduziert die Entwicklungskosten auf ein Minimum.

Rohrschweißmaschinen RHF

Gut gerüstet für neue Marktanforderungen

Auf Basis jahrzehntelanger Erfahrung haben unsere Ingenieure das Konzept der RHF - Rohrschweißmaschinen entwickelt. Ein Konzept, das höchste Produktivität und maximale Flexibilität vereint. So sind Produktionsgeschwindigkeiten von bis zu 200 m/min fertigem Produkt und bis zu 500 Rohren pro Minute ebenso problemlos realisierbar, wie Rohrdimensionen von bis zu 105mm Höhe und 10 mm Breite. Unsere Maschinen sind durch speziell entwickelte Zusatzapplikationen und die Bauweise jederzeit ausbau- bzw. umrüstfähig. Durch die modulare Komponentenbauweise können der Grad der Automatisierung oder die Produktionsgeschwindigkeit mit Ihren steigenden Ansprüchen wachsen. So kann aus einem kompakten Einstiegsmodell eine Anlage für den 24/7 Betrieb inklusiver vollautomatischer Produktverpackung entstehen. Sollten Sie einmal eine extravagante Idee haben, steht Ihnen unser Team mit Rat und Tat zur Seite und entwickelt eine angepasste Komplettlösung aus Elektronik, Mechanik, Software und Service - speziell für Sie.

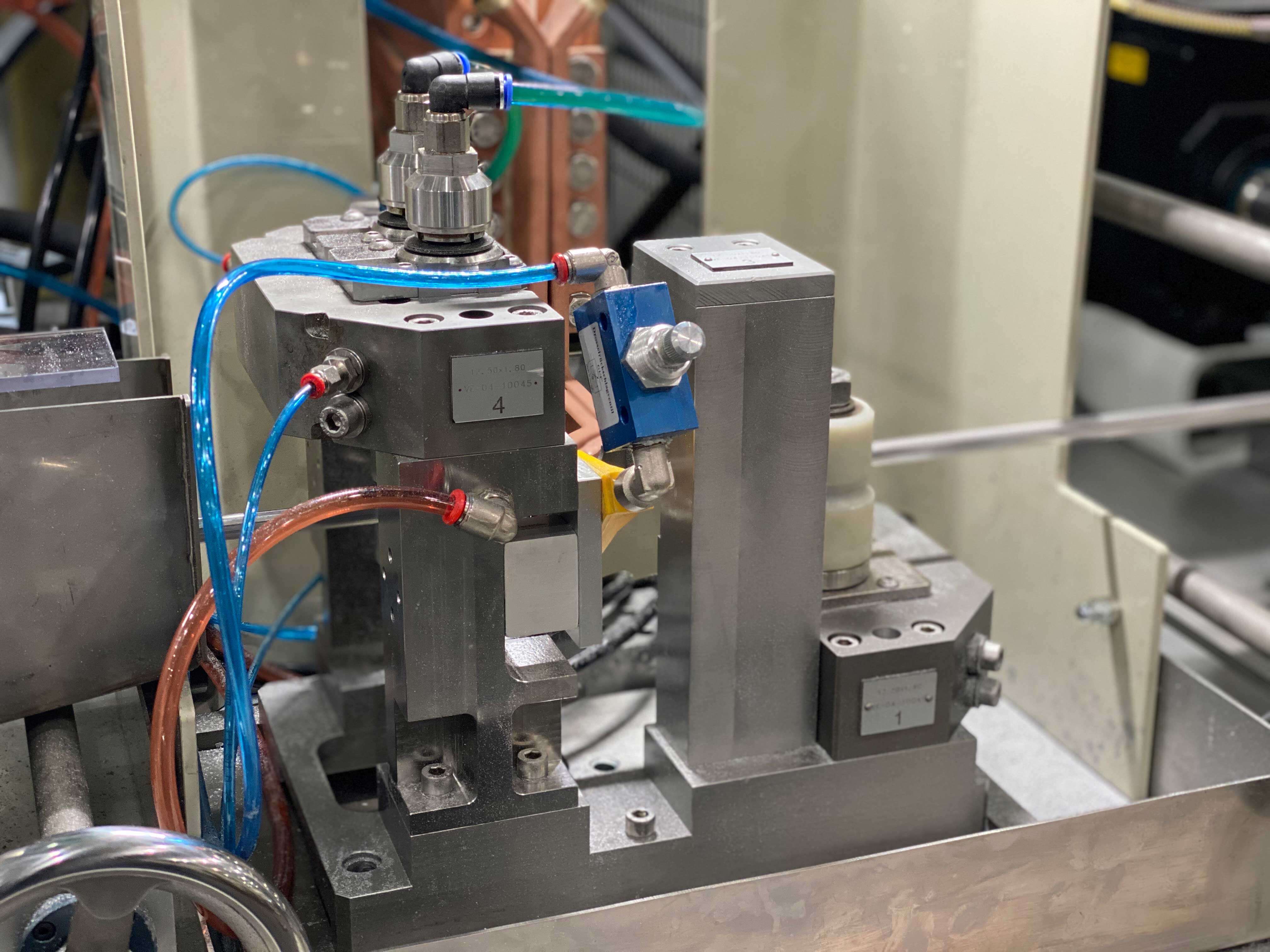

Ablängvorrichtungen RS

Höchste Schnittrate - minimale Schnittlängentoleranzen

Schöler-Ablängvorrichtungen sind seit Jahrzenten der weltweite Standard für die professionelle Rohrproduktion im High-End Sektor. Sie ermöglichen ein Profilschneiden mit minimalen Schnittlängentoleranzen bei gleichzeitig höchster Schnittrate.

Auch im Bereich des Trennens ist unser F&E Team in Sachen Kunden- und Marktanforderungen immer eine Armlänge voraus. Die aktuelle Generation der Schöler-Ablängvorrichtungen mit fliegendem Schnitt trennt das Profil in einer definierten Länge unabhängig von der Produktionsgeschwindigkeit in einer nie da gewesenen Präzision. Alle neuen Rohrproduktionsmaschinen werden serienmäßig mit diesem Schnittmechanismus ausgeliefert und kann sowohl an Schöler Bestandsmaschinen wie auch Fremdmaschinen nachgerüstet werden.

Damit löst sie die altbewährten Serien RS 100, RS 200 und RS 300 ab, deren Ersatzteil- und Service-Versorgung selbstverständlich weiterhin gesichert ist. Die implementierte Elektroniklösung gewährleistet die hohe und präzise Schnittleistung durch Direktansteuerung der Servoantriebe mit Hilfe eigens entwickelter Computer-Hardware und Steueralgorithmen. Die Ablängvorrichtungen lassen sich den unterschiedlichen Endprodukten zuordnen:

- RS 800 / RS 830 – senkrecht stehend längsnahtgeschweißte, Radiator, Ladeluftkühler- und Ölkühler-Rohre werden in bei Produktionsgeschwindigkeit von bis zu 200 m/min. getrennt.

- Mit der RS 801 / 823 werden horizontal liegend gefaltete B-Type und Mehrkammerrohre mit einer Schnittrate von bis zu 500 Schnitten pro Minute bei bis zu 200 m/min abgelängt.

- Die RS 841 trennt mit ihrem patentierten Schnittverfahren zweiteilige Mehrkammerrohre, deren Innenlamelle aus dünnstem Aluminiumband bis zu minimal 0.07 mm Stärke besteht und von einem gefalteten B-type oder Snap Over Rohr ummantelt ist.

Berstdrucktester BPT

Exakt und zuverlässig

Der halbautomatische Berstdrucktester BPT 200 ist die optimale Lösung für die visuelle Schweißnahtdichtigkeitsprüfung sowie die Berstdruckermittlung von längsnahtgeschweißten Rohren. Erbringen Sie den Nachweis Ihrer Rohrqualität mit Hilfe unseres bewährten Berstdruckprüfequipments.